Des solutions uniques de convoyage pour la fabrication de batteries … même en salle blanche !

FLEXLINK met son savoir-faire au service de l’électromobilité et de l’industrie automobile électrique avec des solutions de convoyage adaptées pour assurer un assemblage hautement automatisé des batteries et leur flux logistique de production.

La demande de batteries pour véhicules électriques est en plein essor, et l'année 2021 marquera le début de la production de masse de batteries dans le monde entier. Ainsi, d’ici 2028, la mise en place d'environ 66 nouveaux gigafactories est prévue dans le monde. Les solutions d'automatisation clé en main seront des facteurs essentiels de réussite pour cette industrie en pleine expansion.

Par ailleurs, les politiques de réduction des émissions à effet de serre favorisent une transition mondiale vers les véhicules électriques. Alors qu'en 2020 la part de la production de voitures électriques était d'environ 3 %, celle-ci devrait passer à 10 % en 2025 et à près de 30 % en 2030. D'ici 2040, les véhicules électriques pourraient représenter la majorité des ventes de voitures neuves dans le monde. À l'heure où l'industrie automobile se réinvente, la production de batteries est au centre de toutes les attentions.

Les fabricants de cellules de batteries à grande échelle ont déjà commencé leur production sur des nouveaux sites, mais également dans des usines déjà existantes. Des processus de productions écologiques, allégés et efficaces sont essentiels pour réduire les coûts et développer des batteries aux capacités maximisées. Cette tendance est le résultat de la demande des consommateurs pour une plus grande autonomie sur ce marché en pleine croissance.

FLEXLINK est l'un des principaux concepteur et producteur de convoyeurs et d'équipements d'automatisation destinés aux fabricants de batteries de véhicules électriques et autres opérations de production de batteries lourdes. Aussi, FLEXLINK aide déjà de nombreux producteurs de batteries à développer des processus d'automatisation de pointe pour soutenir les usines dans leur mission.

A l’instar de nombreux secteurs d’activités ciblés par l’entreprise, l'objectif de FLEXLINK est de concevoir et de mettre en place des solutions clés en main adaptées, comme par exemple automatiser le processus “Jelly-Roll” pour l'assemblage des cellules de batteries. Opération avancée, celle-ci impose des contraintes extrêmement élevées aux installations de production dans la mesure où elle doit être réalisée dans des salles blanches en raison de sa sensibilité à la contamination.

Dans cette solution automatisée, FLEXLINK met donc en place des dispositions spéciales qui permettent de réduire la contamination par les particules et de contrôler d'autres paramètres environnementaux tels que la température, l'humidité et la pression. Preuve de leur efficacité, les solutions de FLEXLINK comme le procédé “Jelly Roll” ont d’ailleurs été certifiées, selon les conditions environnementales des salles blanches, ISO 6 et ISO 7 avec un très faible taux d'humidité.

FLEXLINK propose une large gamme de solutions de convoyeurs, de flux de production et de manutention pour l’industrie automobile électrique permettant de faciliter et automatiser la fabrication de batteries, d'équipements et de composants de véhicules électriques, notamment lors des opérations suivantes :

- Manipulation de cellules et de boîtiers de batteries

- « Jelly Roll » et processus de montage

- Test de fuite, vieillissement et durcissement de batteries

- Processus d'activation et de charge de batteries

- Montage et assemblage des modules de batteries

- Emballage logistique de batteries ou montage de modules

- Fabrication d'onduleur et de convertisseur AC/DC

- Ensemble moteur électrique

- Manipulation d'autres produits lourds

La particularité des solutions proposées par FLEXLINK est de permettre aux fabricants de dynamiser leur production de batteries en alliant efficacité, flexibilité, évolutivité pour un faible coût total de possession. Des composants de convoyeurs aux solutions clés en main, ces solutions améliorent l'efficacité du flux de production et des process.

Des solutions expertes et personnalisées pour tous les besoins d'automatisation

Grâce à sa plate-forme technologique intégrée hautement standardisée de matériels, logiciels, informatique et services, associée au savoir-faire correspondant, FlexLink contribue à une production flexible et durable de batteries. Le haut niveau de standardisation permet des temps rapides de réponse et de livraison, ainsi qu'un haut niveau d'évolutivité et de flexibilité.

Preuve de son savoir-faire dans le domaine de l'E-Mobilité, FlexLink affiche une grande expertise dans l'ensemble de la chaîne de valeur de la fabrication de batteries qui lui permet de répondre à tous les besoins en proposant solutions personnalisées pour tout type de projet allant de la fourniture de composants de convoyeur à des solutions clé en main.

Cette expertise se retrouve dans la conception de solutions adaptées de convoyage, avec notamment :

- La possibilité de créer des applications intelligentes de flux continu pièce par pièce en combinant un système palettisé associé à un contrôle de ligne. L’industriel bénéficie ainsi d'un processus contrôlable, caractérisé par un flux standardisé et continu, des travaux en cours (WIP) minimisés et un débit élevé.

- La gestion des charges lourdes à l'aide d'un convoyeur à bi-pistes, entièrement numérisé et préparé aux exigences de la traçabilité et de l'Internet des objets industriel (IoT). Les modules standardisés avec des logiques de contrôle prédéfinies qui diminuent le temps d'installation et de conception, réduisant ainsi les délais de commercialisation.

- Le logiciel de suivi de production de FlexLink permet de mesurer l'efficacité globale de l'equipement (TRS) et représente un avantage en termes d'utilisation, de visibilité et de contrôle de la production. Ce logiciel offre un accès simplifié en temps réel à des données de production et d'état précises et de haute qualité, pour obtenir des rapports d'utilisation, des analyses de tendances, des comparaisons et des avertissements anticipés.

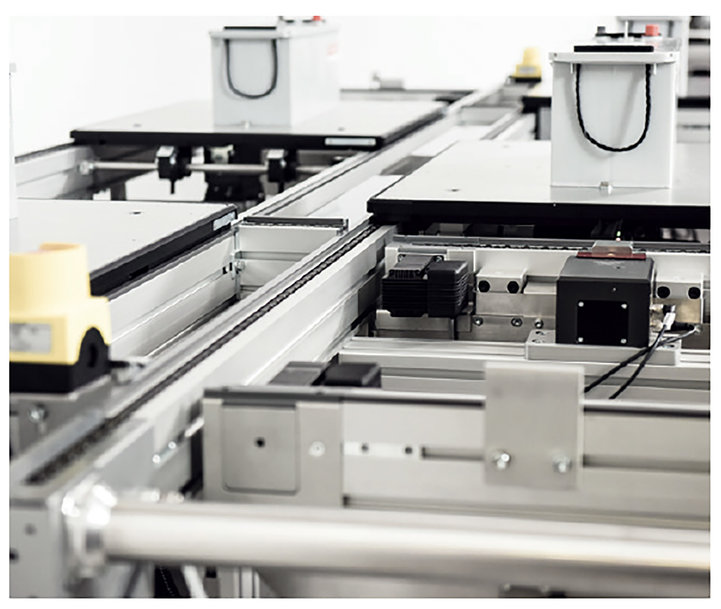

> SYSTÈME DE CONVOYEUR MONO PISTE

Les applications à flux continu piece par piece peuvent être créées en combinant un système convoyeur avec un contrôle de ligne intelligent. Le résultat est un processus contrôlable avec un flux continu standardisé, des travaux en cours (WIP) minimisés et un haut débit.

La plate-forme de convoyage X45, par exemple, est compacte pour une intégration facilité. Des tracés de ligne efficaces permettent d’optimiser le flux de production. De tels systèmes offrent à long terme, un fonctionnement sans problème et une flexibilité qui permettent au fabricant de s'adapter à l'évolution des besoins de production ou aux exigences du marché.

Les unités d'entraînement et de manipulation offrent des solutions uniques pour une facilité et une efficacité de contrôle du système de flux continu. En utilisant des fonctions préétudiées, compactes, de forte capacité, les modules peuvent tirer parti d'une conception automatisme simplifiée permettant une personnalisation et des modifications aisées.

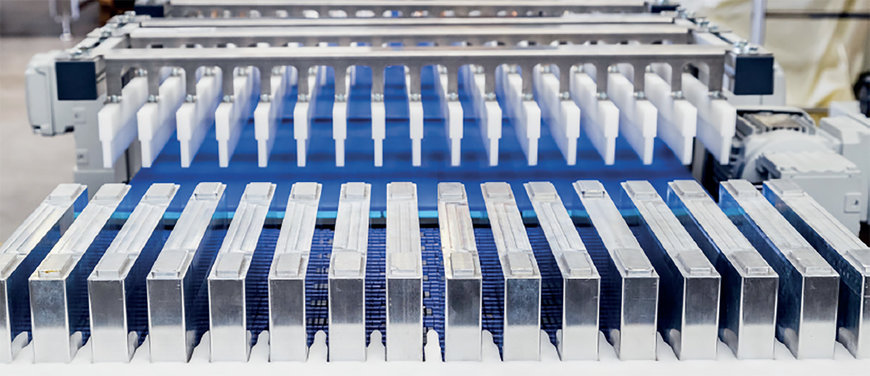

> SYSTÈME DE CONVOYEUR A PALETTES POUR LES CHARGES LOURDES

Les systèmes palettisés bi-pistes servent à manipuler des produits individuels situés sur des posages (palettes). Les convoyeurs de palettes sont notamment adaptés aux processus d'assemblage et de test. Les systèmes palettisés bi-pistes sont également utilisés pour les produits de grande taille ou lourds. Les modules standards facilitent et accélèrent la création des implantations simples,mais aussi sophistiquées pour l'acheminement, l'équilibrage, l'accumulation, et le positionnement des palettes. L'identification RFID des palettes permet le suivi et le traçage d'une pièce ainsi que la gestion de la production de la ligne.

Ce système augmente le temps de production disponible en raison du temps d'échange réduit du produit entre les palettes dans les sections à double vitesse du convoyeur. Ce système permet également un temps moyen de réparation court (MTTR) et une faible friction en accumulation qui réduit l'usure, les temps d'arrêt et le coût total de possession.

Le convoyeur bi pistes pour les charges lourdes est entièrement numérisé et préparé pour I’IoT et aux exigences de la traçabilité. La standardisation de modules avec logiques de contrôle prédéfinies raccourcit le temps de conception et d'installation, et réduit les délais de mise à disposition sur le marché des produits.du moteur.

www.flexlink.com