3D Systems fait progresser les applications de production grâce à de nouvelles solutions de fabrication additive

3D Systems (NYSE:DDD) vient d’annoncer une série d'innovations destinées à soutenir la réussite de ses clients et la dynamique de leurs secteurs d'activité. La société présente ainsi plusieurs technologies d'impression 3D à haut débit, un nouveau partenariat qui lui permet d'accéder à une capacité de post-traitement performante, un logiciel de fabrication additive amélioré et un nouveau photopolymère de niveau production.

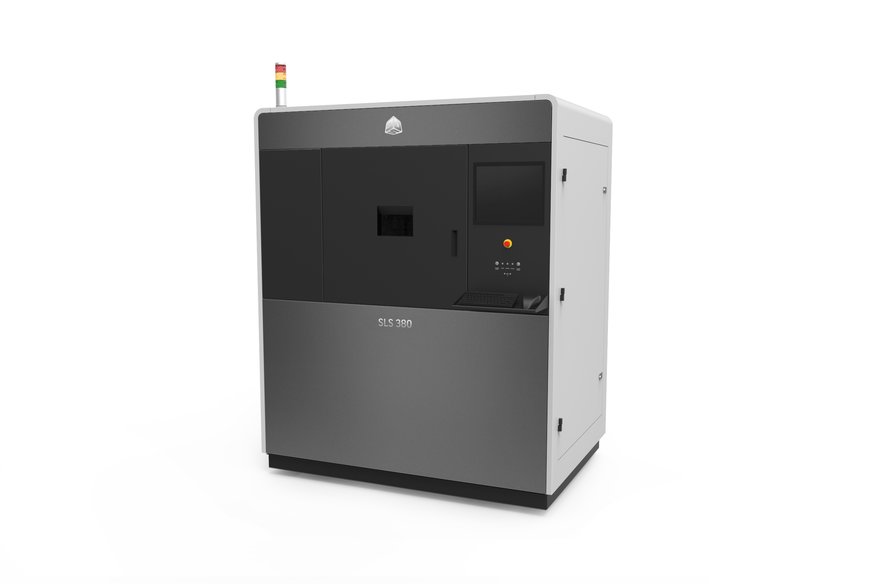

- La nouvelle solution SLS 380, associée à la technologie d'AMT, permet d'obtenir des pièces avec un débit, une homogénéité, des performances et un rendement sans précédent

- Les nouvelles imprimantes DMP Flex 350 et DMP Factory 350 à deux lasers réduisent le temps de fabrication, accélérant ainsi les applications de production dans le secteur industriel et de la santé

- Avec sa plaque d'impression plus spacieuse et son laser amélioré, la DMP Flex 200 apporte au secteur dentaire une finition de surface de qualité, une précision exceptionnelle et une répétabilité des pièces

- 3DXpert® 17, accessible à l'ensemble du secteur de la fabrication additive via Oqton, intègre de nouvelles fonctionnalités qui accélèrent la conception des pièces destinées à la production, en autorisant un rendement plus élevé et des temps d'impression plus courts

- Le matériau Figure 4® Rigid 140C Black ouvre la voie à de nouvelles applications automobiles et industrielles, en permettant de fabriquer des pièces finales jusqu'à 75 % plus vite que les autres solutions

Grâce à ces nouvelles innovations et au savoir-faire de son Application Innovation Group (AIG), 3D Systems aide ses clients des secteurs industriels et de la santé à repousser leurs limites en les dotant d'une technologie de fabrication additive capable d'améliorer leurs performances et leur productivité.

Une solution SLS de qualité industrielle qui produit des pièces d'utilisation finale reproductibles

3D Systems conçoit et fournit des solutions de fabrication additive qui comprennent les équipements, les logiciels, les matériaux et les services dont ont besoin les entreprises pour innover plus vite sur le plan commercial. Aujourd'hui, la société est heureuse de présenter son workflow de frittage sélectif par laser (SLS) de nouvelle génération associant la SLS 380, 3D Sprint®, ses nouveaux matériaux DuraForm®, ainsi que la technologie PostPro® d'AMT. Cette combinaison permet de produire des pièces par lots de façon rentable, grâce à des résultats sans précédent en termes de débit, d'homogénéité, de performances et de rendement.

La SLS 380 offre des niveaux élevés de répétabilité, un débit amélioré et des coûts d'exploitation réduits pour permettre une fabrication numérique plus efficace. L'imprimante SLS utilise un algorithme personnalisé qui gère huit modules de chauffage calibrés séparément, ainsi qu'une caméra infrarouge haute résolution intégrée qui capture plus de 100 000 échantillons de données thermiques par seconde pour gérer, surveiller et contrôler l'uniformité thermique au sein de la chambre de fabrication.

Dans le cadre de cette nouvelle plateforme, 3D Systems introduit également un nouveau système de contrôle qualité des matériaux (MQC), le MQC 600. Le MQC garantit un rapport optimal entre matériau neuf et matériau recyclé. Le MQC 600 est quant à lui optimisé pour fournir le matériau simultanément à jusqu'à quatre imprimantes, ce qui réduit la quantité de matériau gaspillée et évite à l'opérateur d'avoir à intervenir. La SLS 380 devrait être disponible au premier trimestre 2022.

Pour compléter ce workflow, 3D Systems revendra la gamme de produits d'AMT dans le but d'assurer un post-traitement entièrement automatisé. Le système de post-traitement SLS de qualité industrielle PostPro d'AMT repose sur des solutions entièrement automatisées de dépoudrage et de lissage chimique par vaporisation qui optimisent la qualité des pièces et les performances mécaniques tout en améliorant les rendements. En nettoyant et en lissant plusieurs pièces à la fois, PostPro réduit les délais et les coûts de fabrication, et contribue à améliorer l'évolutivité de l'usine.

La configuration DMP améliorée accélère l'innovation pour les applications industrielles et de santé

La plate-forme d'impression directe en métal (DMP) de 3D Systems est connue pour sa capacité à produire des pièces exceptionnellement solides et d'une grande pureté chimique. C'est la raison pour laquelle de nombreux fabricants parmi les plus importants au monde l'utilisent pour fabriquer des produits, des composants et des outils plus légers, plus fonctionnels et plus faciles à assembler.

Aujourd'hui, la société annonce les DMP Flex 350 Dual et DMP Factory 350 Dual, dont les deux lasers permettent de diviser le temps de fabrication par deux tout en réduisant les coûts. Ces nouveaux modèles présentent les mêmes avantages que les configurations à laser unique, notamment la souplesse d'utilisation des applications et les modules de fabrication facilement permutables (DMP Flex 350 Dual), le recyclage intégré de la poudre (DMP Factory 350 Dual) et un serveur central pour gérer les travaux d'impression, les matériaux, les paramètres et la maintenance. Ces nombreux atouts permettent de garantir une productivité 24 heures sur 24 et 7 jours sur 7.

En outre, la chambre à vide unique à 3D Systems réduit considérablement la consommation de gaz argon tout en offrant la meilleure pureté d'oxygène de sa catégorie (< 30 ppm). La DMP Flex 350 Dual et la DMP Factory 350 Dual peuvent contribuer à accélérer l'innovation dans le cadre d'applications très diverses telles que dispositifs médicaux, pièces destinées à l'aérospatiale, turbomachines, semi-conducteurs et sports automobiles. Ces imprimantes devraient être disponibles au premier trimestre 2022.

La DMP Flex 200 offre une qualité exceptionnelle pour une large gamme d'applications dentaires

La DMP Flex 200 est spécialement conçue pour fabriquer en 3D des pièces métalliques de haute qualité, de taille réduite, complexes et très détaillées. Elle est donc idéale pour les applications dentaires, notamment les prothèses partielles amovibles, les couronnes, les bridges et les barres d'implants. La DMP Flex 200 est dotée d'une source laser de 500 W et d'un plus grand volume de fabrication (140 x 140 x 115 mm) doté d'un mécanisme de serrage de la plaque d'impression qui évite d'avoir à gérer les vis à l'intérieur de la chambre de traitement. La DMP Flex 200 devrait être disponible au premier trimestre 2022.

3DXpert® 17 accélère la production par optimisation topologique et apprentissage automatique

Les entreprises qui intègrent des produits de la gamme DMP de 3D Systems à leur flux de production peuvent également profiter des fonctionnalités améliorées de 3DXpert 17, disponible auprès d'Oqton. Grâce à l'acquisition d'Oqton (annoncée en septembre), 3D Systems met l'ensemble de sa suite de plateformes logicielles de fabrication additive à la disposition du secteur de la fabrication additive. 3DXpert est l'outil intégré le plus puissant du secteur pour préparer et optimiser rapidement les pièces. Il permet de concevoir rapidement les pièces en vue de leur fabrication en 3D tout en réduisant leur temps de production et en améliorant leur précision. Les fonctionnalités de la nouvelle version accélèrent la conception des pièces, augmentent le rendement et raccourcissent les temps d'impression. 3DXpert 17 devrait être disponible au quatrième trimestre 2021.

Figure 4® Rigid 140C Black ouvre la voie à de nouvelles applications automobiles et industrielles

Les avancées rapides réalisées dans les matériaux 3D Systems permettent aux clients de l'entreprise d'envisager de nouvelles applications de production. 3D Systems a ainsi annoncé Figure 4 Rigid 140C Black, un matériau hybride époxy/acrylate en deux parties, conçu pour fabriquer des pièces de niveau production offrant une stabilité mécanique durable dans différents environnements. Ce matériau innovant, fabriqué à partir d'une charge brevetée, offre une résistance comparable à celle de la fibre de verre polybutylène moulée par injection (PBT GF). Figure 4 Rigid 140C Black présente une température de fléchissement sous charge de 124 °C à 1,82 MPa, ce qui en fait un matériau très intéressant pour les applications automobiles sous le capot et les intérieurs d'habitacles, notamment les éléments clipsables, les couvercles, les connecteurs, les boîtiers et les fixations, le verrouillage électrique et les connecteurs de carte.

Les tests de durée de vie à haute température des composants sous le capot fabriqués en Figure 4 Rigid 140C Black ont prouvé leur excellente fiabilité. Ces pièces présentent également une bonne résistance à la friction, ce qui en fait un matériau idéal pour les applications industrielles, telles que leviers, molettes et embrayages, du fait que le matériau conserve ses propriétés structurelles.

Le matériau Figure 4 Rigid 140C Black a été testé pendant l'équivalent de huit ans en intérieur et un an et demi en extérieur selon les méthodes ASTM D4329 et ASTM G194. Les sociétés innovantes qui utilisent ce matériau avec la technologie Figure 4 de 3D Systems seront non seulement en mesure de créer des pièces de production présentant une excellente qualité de surface, une grande précision et une bonne répétabilité, mais elles pourront également réduire le temps nécessaire à la réalisation de la pièce finale grâce au processus efficace de post-polymérisation thermique de l'entreprise. Les fabricants apprécieront de pouvoir procéder à la post-polymérisation thermique obligatoire de trois heures à 135°C de leurs pièces sans avoir à les entourer de sel, comme l'exigent les matériaux des systèmes concurrents. De plus, la polymérisation est environ 75 % plus rapide que les huit à douze heures requises pour les matériaux similaires utilisés par les systèmes concurrents.

« Nous sommes ravis de pouvoir rencontrer nos collègues, collaborateurs et clients du secteur ici à Formnext, et de présenter les nouvelles améliorations apportées à notre gamme de produits de fabrication additive », a déclaré le Dr David Leigh, directeur de la technologie de fabrication additive chez 3D Systems. « Nous restons déterminés à investir dans nos technologies de base, qui aident nos clients à oser se lancer dans les applications de production les plus délicates. Alors que nous approchons de la fin de l'année, nous abordons l'avenir avec beaucoup d'enthousiasme tout en ayant conscience que nous ne pouvons pas atteindre tous nos objectifs seuls. Les possibilités offertes par la collaboration avec d'autres acteurs du secteur pour rassembler nos produits et notre savoir-faire sont immenses. De tels partenariats nous permettent de transformer fondamentalement les solutions que nous fournissons pour aider à révolutionner la fabrication additive. »

3D Systems présente ces nouvelles technologies et solutions sur son stand (Hall 12.1 D101) du salon Formnext 2021. Pour plus d'informations, rendez-vous surle site Web de l'entreprise.

www.3dsystems.com