www.industrie-afrique-du-nord.com

11

'17

Written on Modified on

ESPRIT® propose des solutions pour la fabrication intelligente Industrie 4.0

DP Technology aide les usines du futur à se préparer à la transformation numérique que connaît actuellement la fabrication, avec des solutions comprenant le jumelage numérique, les fils numériques, fabrication avec une prise en compte de la cinématique machine, l’usinage à base de connaissances et les bases de données connectées.

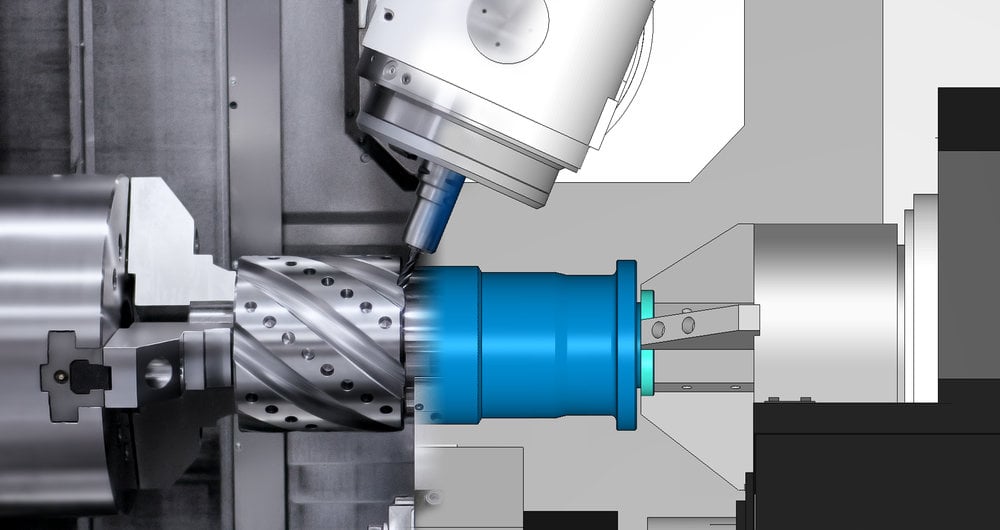

Cette illustration est un exemple de jumeau numérique montrant un mélange de pièce réelle et de simulation virtuelle d’arbre principal usiné sur une machine 5-axes.

Afin de préparer les usines à un futur de plus en plus numérique et à mieux accompagner Industrie 4.0 et les initiatives de fabrication intelligente, DP Technology se concentre sur une palette de solutions pour diriger l’automatisation des systèmes de fabrication. Le système ESPRIT® FAO permet aux fabricants de rationaliser leurs processus de travail, de prévenir la formation de silos lors du processus de fabrication, d’augmenter la durée de vie des outils et l’exploitation des machines, et d’offrir un meilleur accès aux connaissances pratiques de façon à améliorer les processus.

-Jumeau numérique : ESPRIT permet aux utilisateurs de créer un jumeau numérique de leur machine-outil pour la programmation, l’optimisation et la simulation. Cette machine virtuelle garantit que ce qui se passe à l’écran se produira aussi à l’atelier. Les pièces et les outils de coupe sont mis en place virtuellement, avec pour effets des simulations précises, une productivité accrue et de meilleurs parcours d’outils pour des pièces de qualité supérieure.

-Fil numérique : Avec ESPRIT, un fil numérique relie chaque étape du processus de travail, de la conception CAO à la pièce finie, en veillant à ce qu’aucun des processus de fabrication ne soit compartimenté. ESPRIT lit les données relatives à la pièce à partir du logiciel de CAO, génère du code ISO et des fiches d’installation optimisés pour la machine, qu’il transmet ensuite aux logiciels de gestion d’atelier, de gestion des données d’outils et de planification des ressources de l’entreprise.

-Solutions de prise en compte de la cinématique machine : ESPRIT assure la programmation FAO avec une prise en compte de la cinématique machine pour accroître la durée de vie d’outil et réduire les temps de cycle. Les applications ProfitMilling® et ProfitTurning™ du système FAO représentent une évolution fondamentale de la manière dont le parcours d’outil est créé : la plupart des logiciels de FAO partent d’abord de la forme de la pièce et considèrent la machine en dernier, voire jamais. Les solutions de prise en compte de la cinématique machine d’ESPRIT tiennent d’abord compte de la machine-outil – ses positions d’axes et leurs limites, leur accélération, leurs vitesses de coupes réalisables et demandées, permettant ainsi aux utilisateurs de faire fonctionner leurs machines plus vite, d’obtenir une meilleure finition de surface de leurs pièces et d’augmenter sensiblement la durée de vie de leurs outils. Par conséquent, avec la FAO de prise en compte de la cinématique machine, les programmeurs font de meilleurs choix en matière de parcours d’outil, sans demander à la machine-outil ou à l’outil de coupe de dépasser leurs capacités.

-Usinage à base de connaissances : L’usinage à base de connaissances, expression désignant l’intelligence artificielle intégrée directement dans un système FAO, permet de réduire sensiblement le temps de programmation en capturant les meilleures pratiques, y compris les processus d’usinage et les conditions de coupe, ce qui laisse davantage de temps à consacrer aux améliorations de processus stratégiques et à la diminution du temps passé à des tâches répétitives. La solution KnowledgeBase™ d’ESPRIT rationnalise la production des pièces en sélectionnant automatiquement les meilleurs processus (cycles d’usinage, outils et conditions), pour des caractéristiques de pièces fondées sur les meilleures pratiques. L'enregistrement des connaissances pratiques via KnowledgeBase™ est plus fiable qu’en comptant sur sa mémoire et autorise des niveaux d’automatisation plus élevés grâce à des étapes reproductibles. La programmation étant plus prévisible et cohérente, les programmeurs rencontrent moins de problèmes et produisent des pièces de meilleure qualité.

-Usinage connecté : À mesure que les ateliers passent à la fabrication à base de données, l’intégration à des bases de données dans le cloud comme MachiningCloud Inc. facilite l’accès aux connaissances, aux données produit, aux ressources et aux contrôles de processus des machines, des outils de coupe et du porte-pièce. Ces bases de données connectées suggèrent des avances et vitesses recommandées par le fabricant pour une coupe donnée, permettent aux utilisateurs de trouver rapidement les outils dont ils ont besoin, et fournissent des données de produits de fabricants constamment mises à jour, y compris des plans, modèles d’outils et ensembles d’outils de coupe pour la simulation. Etant stockées dans le cloud, les informations sont toujours à jour, disponibles sur demande et accessibles n’importe où.

Ces solutions seront exposées sur le stand de l’entreprise (Hall 25, Stand D25) à EMO Hanovre du 18 au 23 septembre, ainsi que lors d’autres évènements de l’industrie à travers le monde.